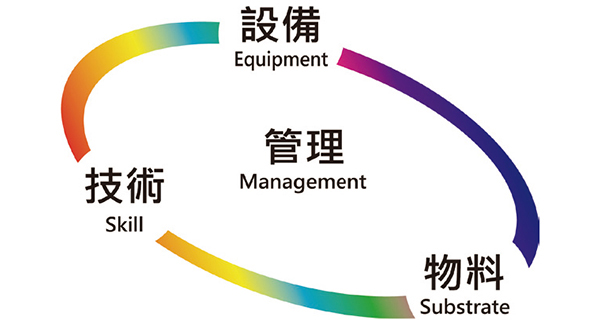

●圖1(封面圖):印刷企業標準化印刷的落實,必須確實將「設備穩定、物料檢驗、技術整合」做好整合管理

延續本刊上期「色彩管理,還是色彩管你?」專文討論了色彩管理的核心概念,本期105期將討論更多在特別色的管理與新應用CxF。

印刷這門傳統又精密的技術,已經從過往的工藝印刷漸漸結合工程印刷的方向發展,這意味著從過往的感官印刷演進到現今的數字印刷,這並不代表印刷工藝會消失,反而是將印刷工藝結合工程推向更高品質與更有效率的印刷生產。因此我們可以藉由科學數據化來建立良好的印刷流程、提高品質、減少損耗及提升企業形象與競爭力。

色彩管理還是色彩管你

現今印刷企業面對提升品質、增加效率的競爭壓力,將過往粗放式操作轉變為標準化操作已成趨勢。在機台上靠經驗來調節墨鍵的作法正在被改變,上機就能立刻跟到顏色,並直接進入量產的方式在全球已是一種趨勢了!因此,越來越多的色彩管理趨向於一體化整合型的服務,印刷企業更需要的應該是能夠提供全方位整體解決方案的服務團隊,協助印刷企業解決色彩控制的問題。

過往印刷企業投入或多或少的資金來控制顏色,為的就是確保生產都能達到色彩穩定,而在建構色彩穩定之前必須先將最重要的設備穩定及物料穩定建構完善。設備穩定來自於確實的保養維護,物料穩定來自於進料的嚴格把關,當這兩項建構完整了,再來落實色彩管理就會容易且有效率許多。因此,印刷企業能夠將「設備穩定、物料檢驗、技術整合」三項元素連貫整合,便可在短時間內開始實行標準化印刷。(見圖1)

特別色的科學方法應用

「特別色」是將預先混合好的特殊油墨,用來替代或與CMYK四色油墨並用,而且在印刷機上需要增加專屬的印版。若有少數顏色是特別指定,而且對顏色的正確性特別挑剔與精準,則請使用特別色。特別色油墨可正確重製印刷色域之外的顏色,但是由於會增加一個印版,所以整體費用也會因此增加。

過去,我們在特別色的調製與印刷上應該都有遇到這樣的問題:(1)要花上許久的時間才能調製出顏色,而且上機印刷後顏色還不一定準確。(2)印刷只需要1KG的油墨,因修改配方最後調製出3KG的油墨,甚至更多,日積月累廢墨就堆得跟山一樣高。(3)人手打樣無法準確地打出適合印刷的墨膜厚度,同一位師傅都無法保證每天能手打樣出一樣的墨厚,若換另外一位師傅就差異更大。(4)明明在印刷時看起來顏色正確,到客戶那邊顏色卻不同。(5)若不同的底材要印上相同的特別色,要在極短的時間內完成,怎麼辦?(6)經驗豐富的師傅無法有效的傳承給下一代。(7)當客戶給的標準色是數據LAB值,或是電子檔案時,我們怎麼調色?(8)再單印刷的特別色,如何確實記錄油墨配方?進而減少重新調製成本。(9)乾濕墨的顏色變化怎麼預測控制?

...